供应链时代

1.0至3.0 初探

定制行业作为细分品类约20年成长史,这20年里定制行业的上下游生态也因为行业发展而蓬勃成长,到永特耐提出的“智慧协同”概念,供应链体系已有3个时代可以概括。

1.0时代 短平快

小型工厂/作坊 供应需求

行业发展初期或今天的小型工厂供应需求受场地产能等限制,对供应链要求是“短、平、快”,短的供应途径,平常畅销款,快速送货可使用。

小型工厂仓储常常库存量会较小,到库存临界值时会到就近的材料市场上进行提货,提货量也不会特别大,够用就好。

↑ 重庆某家居材料集散地

在这个时代下的供应链只要求品质符合国家标准,供应方有一定库存就行。1.0时代是卖方市场,有货就有买家。

2.0时代 好又多

中型工厂供应需求

2012年左右,越来越多的中型工厂或初创型即是中型规模的工厂,规模更大、信息化建设和经营管理更成熟,对供应链有了更高要求。

更好的产品品质:满足不同气候环境下的生产、应用保持性能稳定一致,高耐用性。

又快的服务响应:出现产品质量问题之后,供应链能快速响应进行解决问题。

更多的产品选择:满足定制企业进行研发时的创新性需求,提供更全供应链产品解决方案。

↑ 2022广州定制家居展 人山人海的供应链展区

2.0时代是买方市场,不但要有货,还要更好产品品质、又快服务响应、更多选择。

3.0时代 智慧协同

中大型工厂供应需求

定制行业发展至今天,品类上经历了橱柜、衣柜、木门等单品类到全屋定制的多品类,传统专卖店到整装、整家、拎包入住、社区店、设计工作室等多种业态。

在此过程中,供应链也在成长,多个类目的国产品牌品质已趋同于进口品牌,中大型工厂们开始从品质类关注到更多的交互服务类关注。

定制企业、供应链企业数字化程度都越来越高,行业竞争进入白热化,供给双方面临更新挑战。

比如,定制工厂的封边机EVA、PUR胶粘剂应用是自行探索或咨询封边机工厂进行指导,当出现问题时换其它品牌胶粘剂调试,1.0、2.0时代会把问题归因到胶粘剂产品上。

3.0时代的解决方案是将设备设置、调试、应用数据、气候等客观数据通过信息流到胶粘剂公司进行数据分析,直至问题解决。

实时的应用环境数据等可通过系统同步到供应链,供应链数据中心通过算法判断定制厂商的应用是否规范,当出现不规范操作时提供预警等。

简而言之,上下游的协同更高频,面对问题时,从绕过问题到解决问题,从发生问题再解决到预防问题的发生。

这一点有点像我们使用MacOS或者是各类APP当出现问题时,会有问题的收集器通过渠道向开发商进行反馈,官方在线向你提供协助并在下一版本将这些问题进行修复。

从1.0到3.0是定制行业的供应链进阶之路,也是市场需求不断变化的时代产物,能催生供应链及上下游关联行业更快更好发展。

永特耐 智慧协同

产品之外的重大尝试

永特耐成立于1997年,近30年来一直扎根木工胶行业,作为上游的供应链厂商,永特耐对行业发展非常敏锐。

定制行业的高速发展,永特耐如何适应环境?成为更优秀的供应链?决策层进行了深度洞察与探索,直至提出“智慧协同”概念及系统性落地。

永特耐的“智慧协同”将“智慧”和“协同”进行拆分,分别有不同的事务与能力构建。

智慧

数字化和自动化来构成实现智慧的基础。在黄岛新工厂从自动卸料到自动泵送原料、自动化生产、数字化管理等进行落地。

↑ 永特耐青岛黄岛智慧协同工厂

打通数字化壁垒,实现端到端。从永特耐供应链端到下游厂商端,用数据流来实现智慧生产。

完善的销售和售后服务网络。更多的网点和服务力量,让智慧不停留于纸面,更落地于市场需求。

强大的生产制造和研发能力。建设多个先进工厂,引进全球性专业人才让生产制造、研发能力更上一层楼。

能看到永特耐从顶层设计开始在进行“智慧”能力的构建,为智慧协同打下基础。

协同

制造协同 - 生产能力

打造先进的EVA、PUR、PSA、水基胶的生产制造能力,以黄岛工厂为例,能提供设计产能20万吨的产品制造交付。

↑ 永特耐黄岛新工厂 车间实拍

供应协同 - 建设控制中心

可以提供风险预警、数据挖掘与穿透、工厂人力与设备资源调度、指令预测推演、生产现场反向控制、全国公司物流协同等等。

↑ 永特耐黄岛新工厂 控制中心实拍

↑ 永特耐黄岛新工厂 自动立库实拍

- 自动立库

有接近9000吨的库容,以WMS、WCS等软硬件控制系统作为基础,日出货量可达400吨,可实现7x24的全天候供应。

研发协同 - 产研一体化

通过专业分析仪器进行从原料到产品的定性及定量分析不断突破技术瓶颈 实现成果转化,可以无缝衔接客户现有和未来对产品及原料的需求定制化研发(环保,防潮,净味产品,抗菌)。

↑ 永特耐黄岛新工厂 研发中心

产品协同 - 聚氨酯胶

PUR制造车间依托新加坡、广州、莱西、黄岛四大研发中心攻克木工胶粘剂重点技术问题实现原料研发、生产-量产供给。解决客户新产品应用及改进方案实施(更有性价比,更有质量保证)。

服务协同 - 技术培训

不但培养永特耐技术应用人员还会培训客户使用人员,技术干部。把使用的隐患消除在前端。减轻客户的培训时间,提高人员专业性。

可以快速的给客户创造价值,减少人员流动。现场技术交流会,在产品技术,产品使用,设备配合,给客户无边界的服务体验。

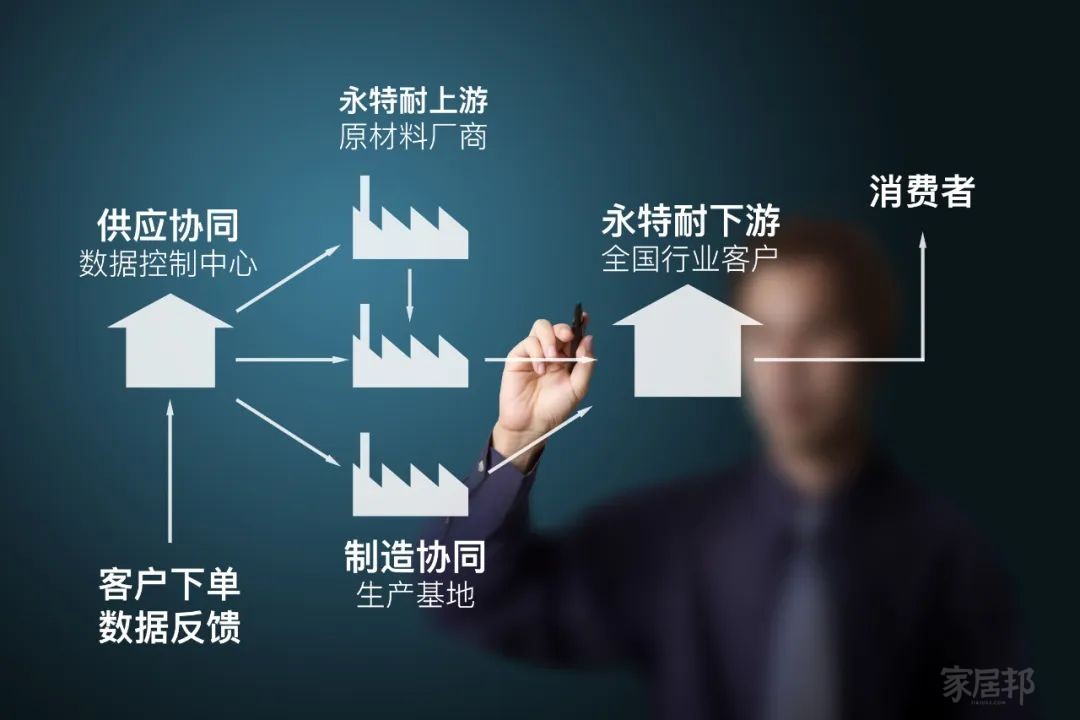

永特耐智慧协同还包括与上下游厂商协同

基于胶粘剂行业的定制化特性,实现下游下单或库存预警之后系统自动下单,永特耐智慧工厂快速响应排单生产,生产完毕进入仓储调度快速发货。

↑ 上下游协同示意图

而当永特耐原料库存到达指定值时会向上游厂商自动派单,由上游安排原料派送至永特耐工厂,该设计大幅提升生产效率。

部分产品通过智慧协同能实现从5天降至1天的超高效率。

在满足高效生产的同时,也能有效的降低定制厂商的胶粘剂库存量,提升资金利用率,降低临期、过期的胶粘剂库存的产生,为定制厂商提供降本增效赋能。

在永特耐公开的智慧协同试运行数据来看,降低了33%的冗余低购买率的SKU,大客户订单降低了近80%的出错率,零散客户订单降低了51%出错率,这些都是非常好的运行数据。

总结

“智慧协同”里的智慧部分很多工厂都在努力实现过程中,协同里也有部分内容有供应链已经实现,但综合来看,实现完整的智慧协同对于大多数供应链来讲仍是长路漫漫。

协同不仅是需要供应链自身的努力,还需要上下游厂商的开放态度以及给力的实际支持才行。

“智慧协同”是供应链体系的美好愿景,如果真能大规模实现的话,将大幅度提升产品品质和大幅节省各项成本,为企业、行业和大环保均会产生巨大贡献。

最后,我们希望越来越多的供应链厂商能像永特耐一样,不仅仅是在产品上进行创新,还应该在服务模式以及行业痛点上进行探索,提供多方有利的机制,共同为行业做大做强而努力。

↑ 永特耐黄岛智慧协同工厂全体验

附:

"供应链"小故事

1933年,有台湾“经营之神”称谓的王永庆,初始创业时开的是一家米店,在开店之初因为由于米店规模小,位置偏僻,几乎没有什么人来他家买米。

后来他发现,当时的米里面都会有一些杂物,很多人买回家之后还会进行筛选十分麻烦。于是他就决定从米的质量上入手,将米中的一些砂石挑出来进行售卖,价格与市场上的其他米一样。

后来越来越多的人发现他家的米很干净,没有什么沙石,于是米店的生意逐渐火了起来。虽然米店生意越来越红火,但是他并没有满足于此。

通过观察他发现来买米的人几乎都是老年人,而老年人出门极为不方便,于是他就决定给顾客送米上门。

他细心地记下每家每户的用米量,他还发现这些老年人的子女在发放薪资之后来付米钱,他也细心的进行了备注。等到拿货人家米快用完时,他就主动送货上门,在发薪之后上门去收取款项。

他的这一个个精细务实的服务,也让他赢得了很多回头客。他的米店成为了县里销量最高的米店。

这是王永庆米店的故事,也是“供应链”的经典故事,希望对你有所启发。